|

Адрес: 111033, Россия, г. Москва, ул. Волочаевская, д.40, стр.4

|

ЗАКАЗАТЬ КОНСУЛЬТАЦИЮ

|

|

+7 (495) 363-97-51

info@energoprom.info

|

| О компании | Наши услуги | Каталог продукции | Прайс-листы | Сделать заказ | Документация | Контакты |

|

|

|

Каталог Продукции

МКЗ "Борец"

|

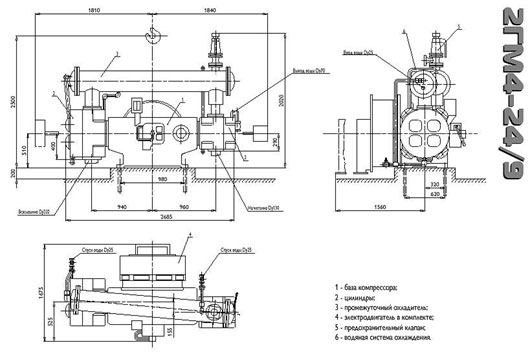

МКЗ "Борец"Поршневые компрессорные установкиКомпрессор 2ГМ4-24/9Компрессор 2ГМ4-24/9 стационарный газовый, предназначен для создания избыточного давления и подачи сжатого газа (водорода) в качестве источника энергии для других процессов и применяются в различных отраслях промышленности. Условное обозначение компрессора 2ГМ4-24/9 2 - число рядов в базе; Г - для сжатия газа (водорода); М - оппозитная база; 4 - поршневое усилие базы, тс; 24 - производительность при условиях всасывания, м3/мин; 9 - абсолютное конечное давление газа, кгс/см2; (С) - без смазки цилиндров и уплотнительных устройств штоков Описание компрессора 2ГМ4-24/9 В состав компрессорной установки входят: компрессор, газоохладители, системы охлаждения, автоматического управления и защиты. Компрессор стационарный, поршневой, двухступенчатый, оппозитный, с водяным охлаждением, со смазкой (2ГМ4-24/9) и без смазки (2ГМ4-24/9С) цилиндров и сальников. Компрессор включает следующие основные узлы: базу, цилиндры, электродвигатель. База состоит из унифицированных узлов кривошипно-шатунного механизма (коленчатого вала, шатуна, крейцкопфа), рамы, блока смазки механизма движения и лубрикатора (в 2ГМ4-24/9). Рама чугунная литая, коробчатой формы, с внутренними ребрами усиления. В верхней части рамы предусмотрены плотно закрываемые крышками люки, обеспечивающие доступ к деталям механизма движения. Нижняя часть рамы служит резервуаром для масла. Для крепления цилиндров компрессора к раме имеются специальные приливы. В отверстиях поперечных ребер рамы установлены крейцкопфные чугунные гильзы, служащие направляющими для крейцкопфов. Коленчатый вал стальной штампованный, с кривошипами для установки шатунов, опирается на роликовые подшипники. На одном его конце установлен ротор электродвигателя, а в закрепленном на торце вала фланце выполнено квадратное отверстие для проворачивания вала компрессора с помощью рукоятки перед запуском. На другом конце вала крепится шестерня для передачи вращения валу масляного насоса блока смазки. Крейцкопфы чугунные или алюминиевые литые или штампованные, изготовляются заодно с ползунами. С шатунами крейцкопф соединяется посредством пальцев, которые изготовляются из стали и при сборке запрессовываются в крейцкопф. Шатуны стальные, штампованные, двутаврового сечения. Шатун имеет кривошипную головку с отъемной крышкой и неразъемную крейцкопфную головку. Разъемные вкладыши кривошипной головки - с антифрикционным слоем из алюминиевого сплава. Крышка кривошипной головки шатуна соединяется со стержнем шатуна двумя болтами и гайками. Компрессор имеет цилиндры двойного действия разного диаметра. Всасывающий и нагнетательный клапаны закрепляются в гнездах нажимным стаканом и упорными болтами или нажимными шпильками с гайками. Все уплотнение достигаются применением паронитовых прокладок. Поршни дисковые, двойного действия из чугуна, алюминия или стали. Поршневые кольца чугунные. В компрессорах без смазки цилиндров применяются кольца из самосмазывающихся композиционных материалов. Привод осуществляется от двухскоростного асинхронного электродвигателя, встроенного в раму компрессора. Смазка компрессоров 2ГМ4-24/9 осуществляется двумя независимыми системами: низкого давления для подачи масла к механизму базы и высокого давления для подачи масла в цилиндр. В системе смазки низкого давления масло заливается в нижнюю часть рамы через люковую крышку. Оттуда через сетчатый фильтр грубой очистки шестеренчатым насосом подается в блок смазки и далее во внутренний канал коленчатого вала, который имеет подводы масла на рабочую поверхность кривошипных шеек и к шатунам. В системе смазки высокого давления масло заливается в лубрикатор, откуда плунжерным насосом подается к цилиндрам и равномерно распределяется по поверхностям трения. Для смазки механизма движения могут применяться масла марок И-50А (ГОСТ 20799-75), МС-20 (ГОСТ 21743-76), К3-10 (ТУ 38.401479-84), ИГП-49 (ТУ 38.101413-90); для цилиндров и уплотнительных устройств - масло К-12 и К-19 (ГОСТ 1861-73), МС-20. В компрессорах без смазки цилиндров система смазки высокого давления с подачей масла в цилиндры и к уплотнительным устройствам не предусмотрена. На таких компрессорах лубрикаторы отсутствуют. Поршни этих компрессоров имеют опорные и разрезные (из двух половин) кольца из самосмазывающихся материалов на основе фторопласта с различными наполнителями. Для предотвращения попадания масла из рамы в полость сжатия, каждый цилиндр в компрессорах без смазки цилиндров снабжен фонарем, маслослизывающим уплотнительным устройством, маслоотбойником и маслослизывающими кольцами. Система охлаждения компрессорных установок водяная, незамкнутая, с регулировочным вентилем. Сжимаемый газ охлаждается в газоохладителях. Газоохладители цилиндрические кожухотрубчатые аппараты типа "труба в трубе" с продольным оребрением труб. Внутренние трубы выполняются из сплава АМГ2 или стали. Наряду с охлаждением из сжимаемого газа удаляются масло и влага, для чего служат влагомаслоотделители. В ступенях низкого давления они совмещаются с кожухотрубчатыми газоохладителями, в ступенях высокого давления располагаются в непосредственной близости от них. Масло и воду из влагомаслоотделителей удаляют периодической продувкой. Система автоматики предназначена для управления работой, защиты и контроля параметров. Она состоит из ряда подсистем и в совокупности с электроприводом осуществляет аварийное прекращение работы компрессорной установки с остановкой двигателя: при понижении давления воды в системе охлаждения компрессора; при падении давления масла в циркуляционной системе смазки механизма движения; при отклонениях давления газа от допустимых значений на линии всасывания; при повышении давления газа выше допустимого после каждой ступени сжатия; при прекращении продувки воздухом корпуса электродвигателя; при КЗ и повреждениях в системе электропривода и управления; при повышении давления газа выше допустимого в корпусе компрессора. Аварийное отключение электродвигателя компрессоров сопровождается подачей светового и звукового сигналов. В системе автоматики газовых компрессоров предусмотрена дистанционная пневматическая передача показаний контролируемых параметров на приборы релейного шкафа. Расстояние передачи выходного сигнала на пневмотрассе не более 200 м. Системы автоматики компрессоров отличаются в зависимости от модификации функциональными возможностями и элементной базой (релейной, микроэлектронной, микропроцессорной). Фундамент компрессорной установки разрабатывается применительно к конкретному месту расположения. Общий вид, габаритные и установочные размеры компрессорной установки представлен на рис. Условия эксплуатации компрессора 2ГМ4-24/9 Климатическое исполнение по ГОСТ 15150-69 -УХЛ4 Высота над уровнем моря, м, не более -1000 Действующие правила эксплуатации -ПУЭ, ПБ 09-297-99, ВП ООО-РЭ завода-изготовителя Нормативно-технический документ на компрессорную установку -ТУ 26-12-804-90 Допустимое количество растительных и механических примесей в охлаждающей воде не более 40 мг/л, жесткость воды не более 7 мг-экв/л, наличие ионов хлора не более 1-1,5 г/л. Не допускается наличие в воде ионов меди, едких кали и натра. Давление воды в системе охлаждения не должно превышать 0,25 МПа. При производительности 100% поддерживается давление 0,1-0,12 МПа, при 50% - 0,055-0,065 МПа. Периодичность замены масла - 3000 ч. Технические характеристики

|

Оформить заказ:

- на винтовой компрессор

- на поршневой компрессор - на запчасти для компрессора - на ремонт Заказать консультацию

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

© Copyright 2010 ЭНЕРГОПРОМ

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||