|

Адрес: 111033, Россия, г. Москва, ул. Волочаевская, д.40, стр.4

|

ЗАКАЗАТЬ КОНСУЛЬТАЦИЮ

|

|

+7 (495) 363-97-51

info@energoprom.info

|

| О компании | Наши услуги | Каталог продукции | Прайс-листы | Сделать заказ | Документация | Контакты |

|

|

|

Документация

|

ДокументацияСтанции смазочные многоотводные для жидкого смазочного материала Паспорт ПСОсновные сведения об изделииСтанции смазочные многоотводные предназначены для подачи жидкою смазочного материала при номинальном давлении 10МПа (100кгс/см2) кинематической вязкостью от 10 до 1500мм2/с к трущимся поверхностям машин работающих в закрытых помещениях при температуре смазочного материала и окружающей среды от 1 до 55°С. Класс чистоты смазочного материала не ниже 12. Пример условного обозначения станции: Станция 11-04-0 УХЛ4 ГОСТ3564-84

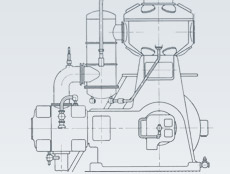

Технические данныеОсновные параметры станций при работе на минеральном масле, кинематической вязкостью от 100 до 200мм2/с и температуре от 18 до 20°С, приведены в табл.1. Рисунок 1 - Станция со свободным концом вала Рисунок 2 - Станция с качательным валом Рисунок 3 - Станция с редуктором Рисунок 4 - Станция с электроприводом Комплектность*Для станций исполнений 1, 2, 3, по типу приводного устройства. **В количестве и на языке согласно требованиям договора (контракта). При отсутствии специальных требований в одном экземпляре на украинском (русском) языке. Ресурс, срок хранения и гарантии изготовителяПолный установленный ресурс не менее 35000ч. Срок хранения без переконсервации - 24 месяца. Гарантийный срок эксплуатации - 12 месяцев при соблюдении условий эксплуатации, транспортирования и хранения. Устройство и работаСтанция состоит из корпуса 10 (рисунок 5), насосных секций 1 и привода. Корпус станции служит резервуаром для смазочного материала и базой для монтажа всех узлов и деталей. На передней стенке корпуса установлены насосные секции и маслоуказатель. В боковых стенках корпуса смонтирован на подшипниках вал с кулачками. С одной стороны вал закрыт крышкой 2, с другой сторонь расположен привод. В боковых стенках выполнены отверстия для слив; смазочного материала, закрываемые пробками 11. Для крепления станции npi: монтаже в нижней части корпуса выполнены крепежные отверстия. В крышке А корпуса помещены воздушный 16 и заливной 5 фильтры. 1-секция насосная; 2, 4-крышка; 3-стекпо масломерное; 5-фильтр заливной; 6-коромысло; 7-содачка рабочая; 8-колесо храповое; 9-рукоятка; 10-корпус; 11-пробка; 12-кулачок; 13-скодо, 14-вал; 15-рычаг; 16-фильтр воздушный Рисунок 5 - Станция смазочная многоотводная В корпусе насосной секции 2 (рисунок 6) расположены два насосных элемента, состоящих из плунжера 7 и двух обратных клапанов: дозирующего и нагнетательного. Дозирующий клапан золотникового типа содержит дозирующий плунжер 8 со стопорным кольцом 9, пружину и регулятор 3. Нагнетательный клапан, состоящий из седла 15 и шарика 16, прижатого к нему пружиной, смонтирован в выходном штуцере, ввернутом в корпус секции. Для обеспечения герметичности в пространстве между шариком и седлом помещено резиновое кольцо круглого сечения. Уплотнение стыка между седлом и корпусом секции обеспечивается красномедной прокладкой. 1-наконечник; 2-корпус; 3-регулятор; 4-рычаг; 5-ось; 6-кронштейн; 7-плунжер; 8-плунжер дозирующий; 9-кольцо стопорное; 10-стопор; 11-рамка; 12-стекло смотровое; 13-корпус смотровой камеры; 14-дроссель; 15-седло; 16-шарик; 17-гайка накидная; 18-корпус станции; В-полость нагнетающая, Г-полость дозирующая,- Л Е, К, Л, М, П-отдерстия; Ж-камера смотровая; И,Н-каналы Рисунок 6 - Секция насосная На корпусе насосной секции закреплен кронштейн 6 с осью 5, на которой установлены рычаги 4. Цилиндрическая поверхность кронштейна служит базой для установки секции в корпусе станции. На лицевой поверхности корпуса насосной секции закреплены корпус смотровой камеры 13, смотровое стекло 12, рамка 11 со шкалой. В корпусе смотровой камеры смонтирован дроссель 14. Торцевые поверхности плунжера 7 и дозирующего плунжера 8 ограничивают дозирующую полость Г. Нагнетающая полость В ограничена нижним торцом плунжера 7 и поверхностью седла нагнетательного клапана. Углубления в корпусе 13 смотровой камеры и смотровое стекло образуют смотровые камеры Ж. Каждая смотровая камера отверстиями Е и Д соединена с дозирующей полостью Г, а отверстием К, каналом И и отверстием Л, с нагнетающей полостью В. Смотровая камера Ж и канал И сообщаются с атмосферой. В станциях со свободным концом вала (рисунок I) приводной вал позволяет установить ни нем детали привода и зафиксировать их любым общепринятым способом, обеспечив зазор с фланцем. Осевая нагрузка на приводной вал не должна превышать 15кгс. В станциях с качательным приводом на выступающем конце приводного вала установлен храповой механизм, состоящий из храпового колеса 8 (рисунок 5), рабочей 7 и обратной собачек, коромысла 6. Для регулирования угла качания (количество захватываемых зубьев) в рычаге коромысла предусмотрены отверстия. Минимальный угол качания коромысла двухотводной станции 9°, а у остальных - 12°. Указанные минимальные углы гарантируют поворот храпового колеса на угол, соответствующий одному зубу за дойной ход коромысла при любом его исходном положении. При тщательной регулировке исходного положения коромысла эти углы могут быть уменьшены соответственно в двухотводных станциях до 5° и до 7° - в остальных. В станциях с редукторным приводом и электроприводом фланец редуктора прикреплен к корпусу станции. Вал редуктора соединен с приводным валом станции торцевым шлицем. Редуктор станции исполнения 3 по типу приводного устройства содержит червячную пару с двухзаходным червяком и планетарный механизм. Передаточное число редуктора i=l:80. В червячном колесе, смонтированном с зазором на кулачковой муфте, выполнен прямоугольный паз, в котором установлена подпружиненная собачка. При остановленной шестерне и вращении вала рукояткой собачка выходит из зацепления с муфтой. Это обеспечивает возможность ручной прокачки. Корпус редуктора снабжен отверстиями для заправки и слива смазочного материала. Для контроля уровня масла предусмотрены в различных исполнениях редукторов стержневой маслоуказатель (шуп), либо контрольные отверстия. В корпусе маслоуказателя или пробке заливного отверстия выполнены воздушные отверстия, предотвращающие повышение давления в корпусе при нагреве. Редуктор станции с электроприводом отличается параметрами червячной передачи (однозаходная), конфигурацией корпуса и постоянной связью червячного колеса с центральной шестерней планетарного механизма. Устройство для ручной прокачки на нем не применяется. При включении привода станции вращение передается приводному валу 14 (рисунок 5) с кулачками 12, которые перемещают рычаги 15 и связанные с ними плунжеры. Скобы 13 обеспечивают движение плунжеров вверх. При движении плунжера 7 (рисунок 6) вниз открывается отверстие П и смазочный материал через отверстие М в корпусе станции, по каналу Н в корпусе секции и отверстие П всасывается в дозирующую полость Г. Одновременно нижний торец плунжера перекрывает отверстие Л и вытесняет смазочный материал из нагнетающей полости В через нагнетательный клапан в напорный смазочный трубопровод. При обратном движении плунжер 7 перекрывает отверстие П, дозирующий плунжер 8 открывает отверстие Д и смазочный материал через отверстие Е вытесняется в смотровую камеру Ж. Из смотровой камеры смазочный материал перетекает через дроссель 14 и отверстие К в канал И и при открывании плунжером 7 отверстия Л всасывается в нагнетательную полость В. Количество смазочного материала, подаваемого в смотровую камеру за один ход плунжера, регулируется изменением хода дозирующего плунжера 8: при завертывании регулятора - уменьшение подаваемого объема, при вывертывании-увеличение подаваемого объема. Благодаря сопротивлению, которое создает дроссель потоку смазочного материала, в смотровой камере устанавливается определенный уровень, зависящий от величины дроссельной щели и вязкости смазочного материала. При изменении подачи высота уровня меняется и автоматически устанавливается такой, которая обеспечивает гидростатический напор, достаточный для перетекания через дроссельную щель смазочного материала, поступающего в смотровую камеру в период между двумя ходами. Меры безопасностиРабота при неисправной станции запрещается! Производить подтягивание болтов, гаек и других соединений во время работы станции запрещается. Производить пуск станции без необходимого количества смазочного материала в резервуаре запрещается. Работа станции в режимах с параметрами, превышающими значения, установленные паспортом, не допускается. Заметки по эксплуатации и хранениюПорядок установки Удалить с наружных поверхностей станции консервационную смазку. Материал масломерного стекла 3 (рисунок 5) нестоек к воздействию органических растворителей и должен быть предохранен от контакта с ними. Установить станцию на горизонтальной обработанной площадке, в месте, удобном для ее обслуживания. Закрепить станцию болтами. Установить на напорных трубопроводах гайки 17 (рисунок 6) с наконечниками. Припаять наконечники к трубкам. Подключить или присоединить привод станции. При присоединении качательного привода рекомендуется устанавливать в соединении рычага коромысла с толкателем амортизирующие звенья. Включить привод и проворачивать вручную приводной вал до заправки станции и редуктора смазочным материалом не разрешается. Подготовка к работе 1. Отвернуть заливную пробку и залить в редуктор масло цилиндровое 38 в количестве 0,1дм3. Для редукторов станций с числом отводов не более четырех, а также для станций с любым числом отводов, работающих при давлении не более 2,5МПа. допускается применение других масел кинематической вязкостью при 100°С не менее 19мм2/с. Смазать зубья храпового колеса и оси собачек жидким смазочным материалом. 2. Снять воздушный фильтр 16 (рисунок 5), залить через заливной фильтр 5 в корпус станции смазочный материал до середины масломерного стекла 3. Допускается заливать смазочный материал в корпус станции без фильтра, если класс чистоты смазочного материала не ниже 12 и исключена возможность его загрязнения в процессе заправки. Прокачать станцию вручную с помощью рукоятки 9 или включением электропривода до появления смазочного материала из отводов. Корпус станции полностью заполняется смазочным материалом после регулировки подаваемого объема. 3. Проверить правильность подключения или присоединения привода: при любом его расположении приводной вал должен вращаться в направлении, указанном на рисунках 1 - 4 стрелкой. 4. Отрегулировать подаваемый объем смазочного материала каждым насосным элементом. 4.1. Отвернуть стопор 10 (рисунок 6), медленно вывернуть регулятор 3 против часовой стрелки до момента прекращения подачи. Ввернуть регулятор на два полных оборота. Это положение регулятора соответствует подаваемом) объему 0,25см3+10%. 4.2. Для настройки на меньший подаваемый объем (до 0,05см3), после исполнения п. 4.1. повернуть дроссель 14 (рисунок 6) в такое положение, при котором уровень смазочного материала в смотровой камере установиться на отметке шкалы 0,25. Затем медленно ввернуть регулятор 3 до тех пор, пока уровень установиться против точки на шкале, соответствующей необходимому подаваемому объему. Высота уровня в течении цикла изменяется - в период всасывания она понижается, в период подачи из дозирующей полости повышается. Уровень следует считать установившимся, если его наибольшее значение в каждом цикле остается неизменным в течении 5... 10 циклов. Настройка на подаваемый объем менее 0,05см3 производится методом, описанным в п. 4.3. 4.3. Проверить и при необходимости уточнить настройку. Для этого повернуть дроссель так, чтобы его шлиц принял горизонтальное положение, и определить количество подач n, заполняющих смотровую камеру от отметки 0,1 до отметки 0,25. Вычислить подаваемый объем по формуле q=(l,6/n)cм3. Откорректировать подаваемый объем соответствующим поворотом регулятора (один оборот регулятора соответствует изменению подаваемого объема на 0,05см3). Зафиксировать стопором положение регулятора и полностью открыть дроссель, установив его шлиц в вертикальное положение. Точность настройки +15% от заданного значения. 4.4. Если используются не все отводы станции, вверните регулятор неиспользуемого отвода по часовой стрелке до полного прекращения подачи. Порядок работы и техническое обслуживание Во время работы станции необходимо следить за уровнем смазочного материала в корпусе, не допуская его понижения ниже метки, нанесенной на масломерном стекле. Исправность насосных элементов контролировать, наблюдая за потоком смазочного материала из отдерстия Е в смотровую камеру. Периодически, через каждые 1000ч работы станции, проверять методом, описанным в п.4.3 подаваемый объем каждым отводом. Состояние резьбовых соединений проверять и своевременно затягивать их. Следить за чистотой наружных поверхностей станции и регулярно протирать ее сухой ветошью. Следить за уровнем масла в редукторе, не допуская его понижения ниже уровня метки на щупе маслоуказателя (или нижней кромки контрольного отверстия) своевременно очищать воздушные отверстия от грязи. Следить за температурой масла в редукторе, при 90°С остановить станцию для выявления и устранения причин перегрева. Первую замену масла в редукторе производить через 300 - 350ч работы станции. В дальнейшем менять масло через каждые 2000-2500ч. Слив отработанного масла производить сразу после остановки станции. Перед заправкой свежего масла, промыть внутренние полости редуктора керосином и минеральным маслом. Через каждые 1500ч работы станции отвернуть пробки 11 (рисунок 5) и слить осадок масла. Промыть корпус керосином и чистым минеральным маслом. Извлечь и промыть заливной фильтр. При загрязнении внутренних поверхностей масломерного и смотрового стекол отвернуть винты, снять стекла и протереть их ветошью, смоченной в керосине. Применение других растворителей не допускается. При установке на место смотровых стекол предварительно смонтировать на них дроссели с уплотнительными кольцами. Более полную разборку производить только при необходимости уcтранения неисправностей. При длительных перерывах в эксплуатации станции слить смазочный материал из корпуса гак, чтобы его уровень не превышал середины масломерного I П I II Условия хранения - 2 (С). |

Оформить заказ:

- на винтовой компрессор

- на поршневой компрессор - на запчасти для компрессора - на ремонт Заказать консультацию

|

||||||

|

|

© Copyright 2010 ЭНЕРГОПРОМ

|